A BP Bunge Bioenergia desponta-se na vanguarda tecnológica ao posicionar suas plantas industriais como Usina 4.0. O grupo vem maximizando sua produção e injetando mais eficiência em seus processos industriais graças ao uso da Otimização em Tempo Real (RTO).

Tendo em vista que tecnologias do futuro, como a inteligência artificial, já estão presentes em suas unidades e da necessidade inerente de um estreitamento entre tecnologia e pessoas, o grupo também investe em processos educativos para seus colaboradores.

É o caso da iniciativa realizada na tarde de hoje, 29 de novembro, onde o grupo reuniu colaboradores de várias unidades para o Workshop de Automação, o qual contou com uma apresentação do CEO da Pró-Usinas e da ProCana Brasil, Josias Messias, sobre o tema Usina 4.0 – Oportunidades & Desafios na Transformação Digital.

Partindo de uma análise socioeconômica, o especialista em Transformação Digital nas Usinas, apresentou quais megatendências causam maiores impactos sobre as empresas no século XXI, gerando o que o professor e doutor Alexandre Miceli da Silveira chama de “A era das incertezas”.

Nesse sentido, Messias elencou dez fenômenos que merecem atenção, sendo que um deles está em franca evolução na sociedade brasileira. “Nosso país vive um cenário de polarização política sem precedentes. Além disso, o mundo passa por um grave cenário de riscos geopolíticos. O que exige muita atenção sobre seus desdobramentos nos negócios das usinas”, alertou.

Exigências crescentes, estratégias flexíveis

De acordo com Messias, essas megatendências que impactam as empresas criaram um ambiente de exigências constantes e crescentes devido às ambiguidades e variações dos cenários futuros. O que demanda dos gestores estratégias flexíveis para responder à essas exigências.

É nesse contexto que temos um avanço da crescente e irreversível abordagem ESG (Environmental, Social and Governance) nas usinas, que pretende desenvolver integridade e integração na cadeia de processos e relações das companhias. “É dentro desse pacote que se encontra a Transformação digital”, aponta o CEO da Pró-Usinas.

Ele afirmou que a transformação digital possui três fundamentos. O primeiro é o objetivo estratégico, seguido da gestão de pessoas e culminando em uma cultura estabelecida. “Aumentar a liquidez e reduzir custo é o objetivo estratégico de toda usina. Completada com a Gestão da Mudança e a Cultura da Inovação, a Transformação Digital aumenta a probabilidade do sucesso estratégico”, ponderou.

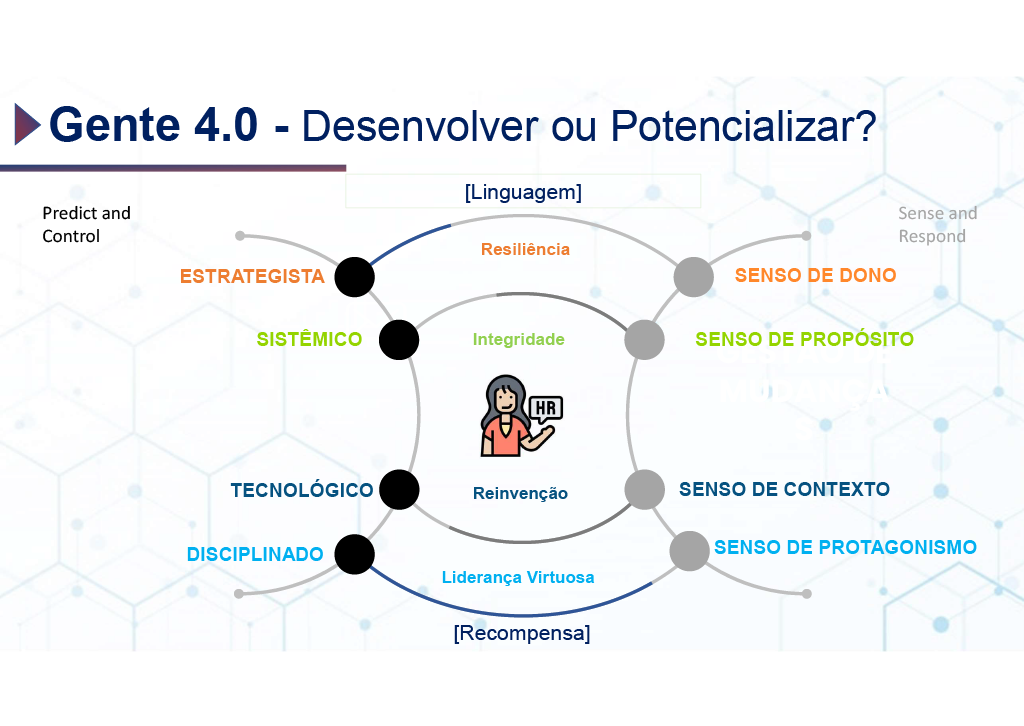

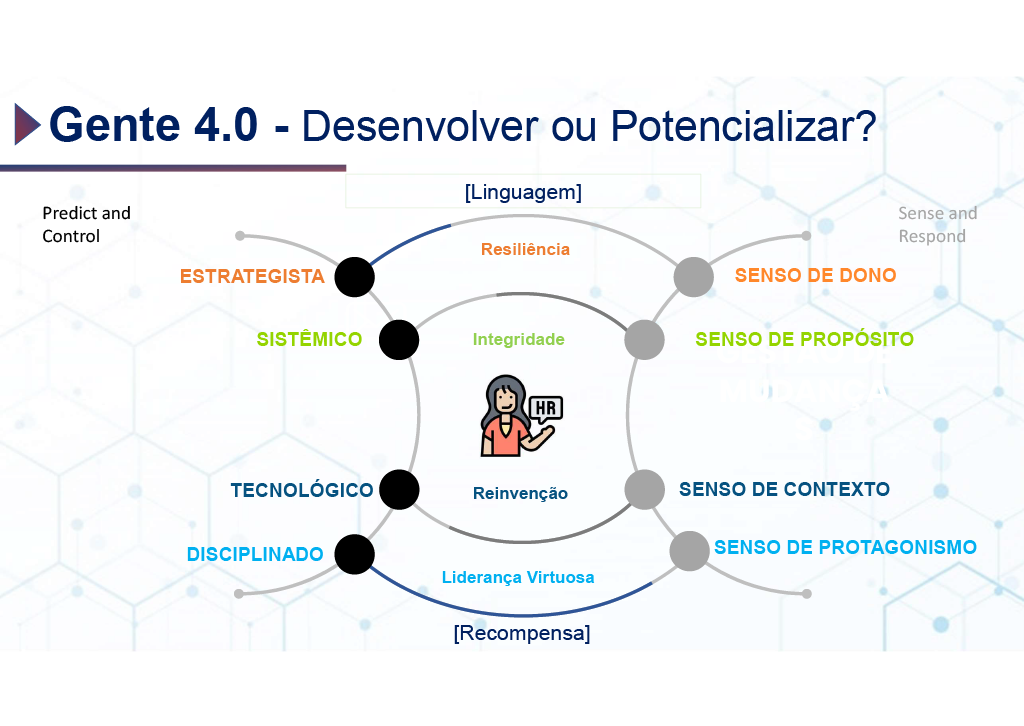

O especialista em Transformação Digital nas Usinas, Josias Messias, também deu ampla ênfase aos desafios na gestão de pessoas abordando a importância da aplicação de duas metodologias eficientes nessa área:

- Predict and Control, adotado recentemente por grandes organizações. Ele se baseia em olhar para frente, prever resultados e então construir sistemas baseados em controle para tornar essas previsões uma realidade.

- Sense and Respond, que se baseia na aceitação de que não podemos planejar com muita antecedência ou esperar controlar o futuro. Onde o melhor a fazer é traçar alguns cenários, guiar o caminho a seguir tentando algo, observando a reação e então tentando outra opção.

Messias propôs um trabalho conjunto das duas metodologias. “A ideia é aplicar o Sense and Respond na construção e vivência da cultura e da liderança da organização e o Predict and Control nos componentes gerenciáveis a partir da engenharia, como operações agrícolas, industriais e de logística”, sintetizou.

Transformação digital nas usinas é uma necessidade irreversível

Ao final da apresentação, o especialista em Transformação Digital nas Usinas, Josias Messias comprovou a necessidade irreversível e a importância da transformação digital através de resultados significativos obtidos na unidade Tropical, da BP Bunge.

Primeiramente, Messias trouxe uma visão geral sobre a tecnologia que transforma uma planta industrial comum em uma Usina 4.0. Para isso ele elencou seis virtudes encontradas nela:

- Capacidade de antecipação do processo devido à matéria-prima. Interligação de bases agrícola e industrial;

- Dados do laboratório influenciando diretamente o processo;

- Conhecimento da eficiência dos equipamentos;

- Possibilidade de as partes interessadas visualizarem os KPIs por diferentes formas;

- PDCA on-line para a operação;

- Tomada de decisão global e não local.

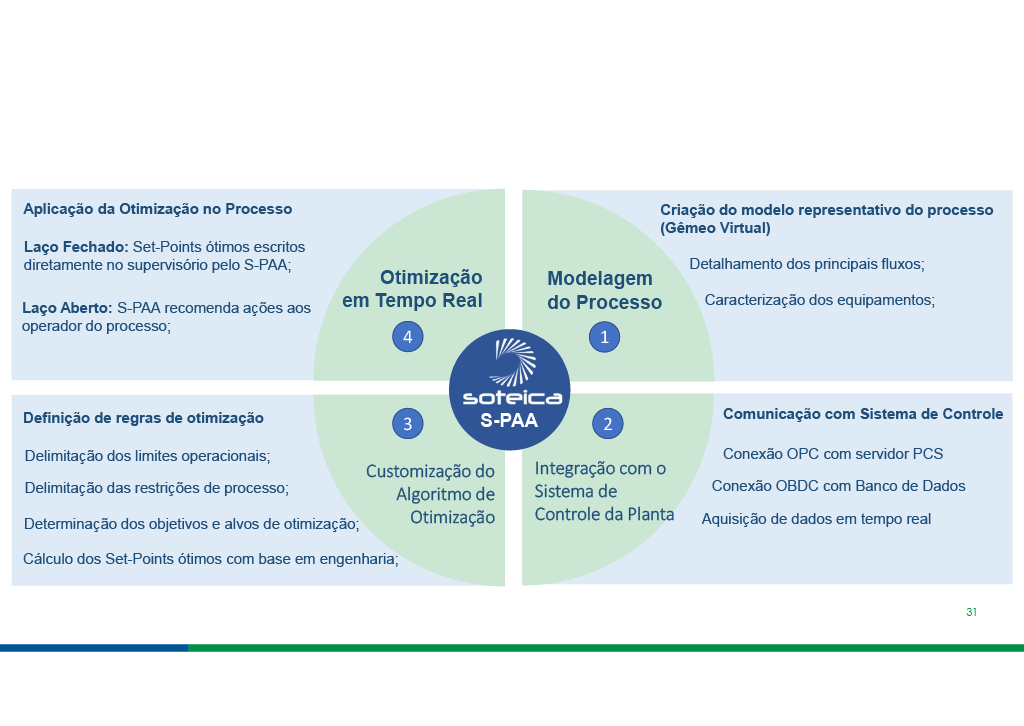

Isso posto, Messias tratou sobre a questão da definição dinâmica dos set-points, onde os objetivos para a Área Industrial em uma Usina 4.0 são muito próximos do chamado Real Time Optimization (RTO) ou Otimização em Tempo Real.

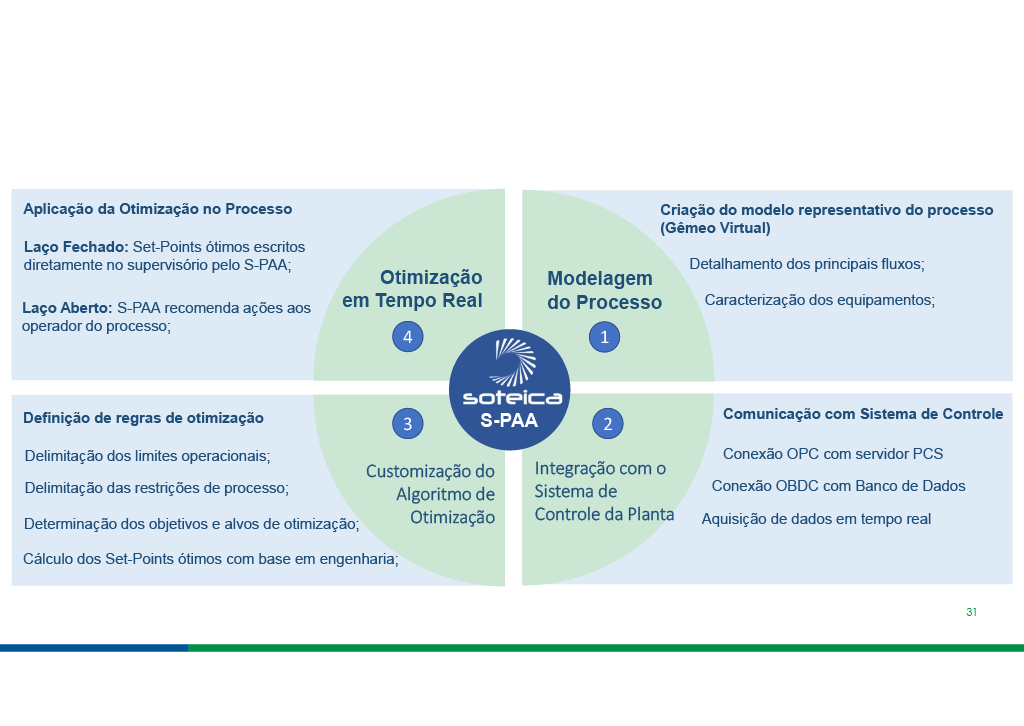

De acordo com ele, para cumprir essa tarefa, impossível humanamente, é que existe no mercado o S-PAA, que é a única tecnologia atualmente capaz de interagir e atuar em todas as camadas fazendo uma otimização global com atuações locais.

“Na prática, o S-PAA atua na função de RTO (determinando o set-point) e como Controle Avançado (atuando na malha para alcançar o set-point), mas coexiste com eventual Controle Avançado existente”, explicou Messias ressaltando que o S-PAA reúne todas as técnicas e tecnologias de um RTO robusto.

Resultados da BP Bunge comprovam benefícios

Finalizando sua palestra, Messias exemplificou a importância da transformação digital apresentando resultados obtidos pela unidade Tropical, da BP Bunge. A unidade implantou Laços Fechados do S-PAA nas áreas de Controle de Carga dos Geradores, Controle do Sistema de Vapor, Controle de Embebição e Captadores dos Difusores, Controle do Fluxo de Caldo, Controle da Carga de Evaporação e no Controle da Fermentação.

Analisando o retorno obtido pela usina através da utilização do S-PAA, comparando períodos equivalentes nesta safra e entra as safras 2021 e 2022 pôde-se perceber que a unidade conseguiu:

- Redução do consumo de vapor específico do conjunto em 0,17 ton vapor/MW

- Considerando a geração e energia média do período de 1.635,23 MWh

- Redução do consumo de vapor da ordem de 268,95 ton/dia

- Redução do consumo de bagaço da ordem de 122,25 ton/dia ou 450 ton/safra

- Considerando o consumo específico da condensação conservador em 6 ton vapor/MW

- O aumento na exportação com esta redução de consumo foi de 1,87 MW

Diante desses significativos resultados o grupo pretende avançar em seu processo de transformação digital para outras unidades do conglomerado. A unidade localizada em Itumbiara (GO) já deu os primeiros passos para a implementação do S-PAA, incluindo as áreas de energia e processos.